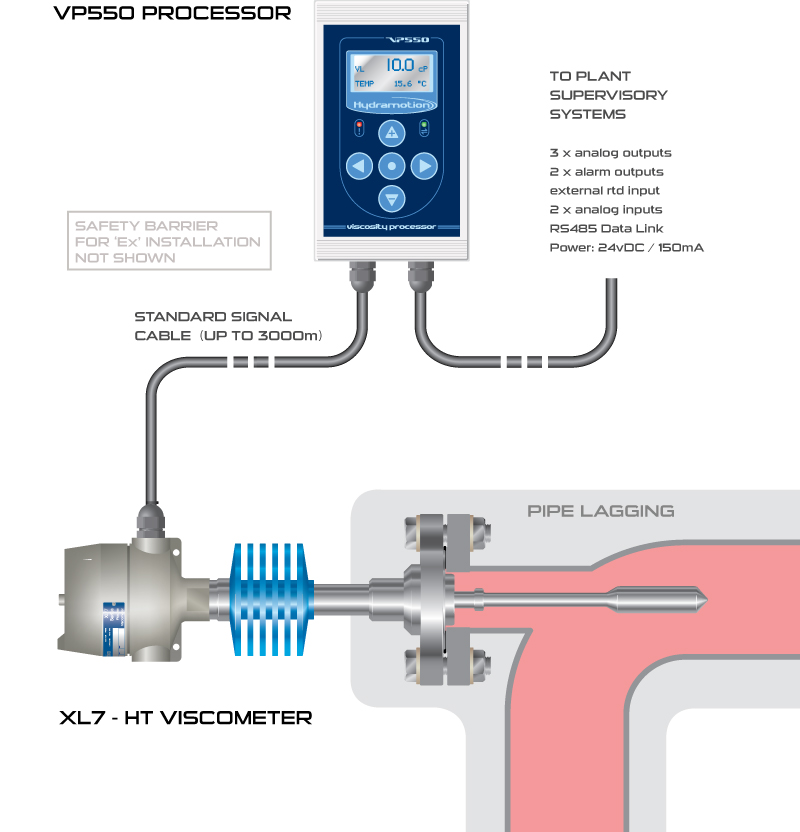

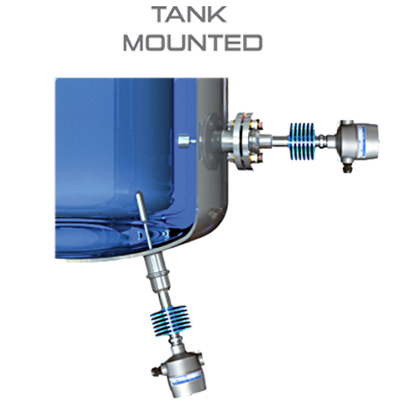

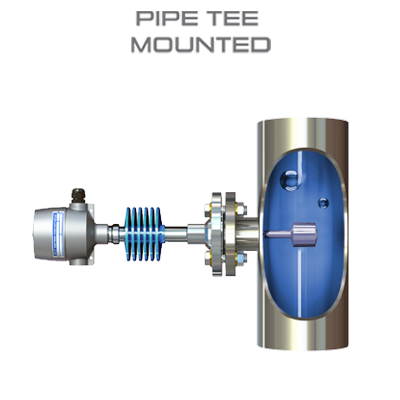

XL7-HT在線粘度計反應(yīng)罐/管道安裝方式

簡介

乙丙橡膠是以乙烯和丙烯為基礎(chǔ)單體合成的共聚物。橡膠分子鏈中依單體單元組成不同,有二元乙丙橡膠和三元乙丙橡膠之分。前者為乙烯和丙烯的共聚物,以EPM表示;后者為乙烯、丙烯和少量的非共軛二烯烴第三單體的共聚物,以EPDM表示,二者統(tǒng)稱為乙丙橡膠ethylene propylene rubber [EPR]。二元乙丙橡膠由于分子不含雙鍵,不能用硫磺硫化,因而限制了它的應(yīng)用,在乙丙橡膠商品牌號中只占總數(shù)的15%~20%左右;而三元乙丙橡膠由于側(cè)鏈上含有二烯烴,因此不但可以用硫磺硫化,而且還保持了二元乙丙橡膠的各種特性,從而成為乙丙橡膠的主要品種而獲得廣泛的應(yīng)用,在乙丙橡膠商品牌號中占80%~85%。

乙丙橡膠因其主鏈?zhǔn)怯苫瘜W(xué)穩(wěn)定的飽和烴組成,故其耐臭氧、耐熱、耐候等耐老化性能優(yōu)異,具有良好的耐化學(xué)品、電絕緣性能、沖擊彈性、低溫性能、低密度和高填充性及耐熱水性和耐水蒸氣性等,可廣泛用于汽車部件、建筑用防水材料、電線電纜護(hù)套、耐熱膠管、膠帶、汽車密封件、潤滑油改性等領(lǐng)域。

19世紀(jì)50年代納塔與意大利的Montecatini)公司以乙烯、丙烯為原料,采用齊格勒一納塔型催化體系(即有機(jī)金屬化合物和過渡金屬鹵化物)進(jìn)行配位共聚合,首先成功地合成了具有優(yōu)良抗臭氧和耐熱等特性的一種完全飽和的二元乙丙橡膠。1961年美國Exxon公司建成世界第一座乙丙橡膠溶液聚合工業(yè)生產(chǎn)裝置。1968年ENB開始作為第三單體用于工業(yè)生產(chǎn),1971年美國和意大利共同開發(fā)了懸浮法乙丙橡膠合成技術(shù)并實(shí)現(xiàn)工業(yè)化。1996年底,美國UCC(聯(lián)合碳化物)公司在美國得克薩斯州的Seadrift興建一套91 kt/a的氣相法乙丙橡膠大型工業(yè)裝置,并于1998年1 1月建成投產(chǎn),標(biāo)志著乙丙橡膠生產(chǎn)技術(shù)取得了突破性進(jìn)展。另外,美國DuPont公司于1997年建成91kt/a溶液聚合茂金屬乙丙橡膠裝置;同年日本Mitsui公司建成30kt/a溶液聚合茂金屬乙丙橡膠裝置,茂金屬催化劑成功合成乙丙橡膠,標(biāo)志著乙丙橡膠進(jìn)入一個嶄新的發(fā)展階段。除上述國家外,目前還有德國、加拿大、法國、俄羅斯、韓國和中國等國家可生產(chǎn)乙丙橡膠。

分子結(jié)構(gòu)

分子結(jié)構(gòu)化學(xué)結(jié)構(gòu)

乙丙橡膠系以單烯烴乙烯、丙烯共聚成二元乙丙橡膠;以乙烯、丙烯及少量非共軛雙烯為單體共聚而制得三元乙丙橡膠。乙丙橡膠分子主鏈上,乙烯和丙烯單體呈無規(guī)則排列,失去了聚乙烯或聚丙烯結(jié)構(gòu)的規(guī)整性,從而成為彈性體,由于三元乙丙橡膠二烯烴位于側(cè)鏈上,因此三元乙丙橡膠不但可以用硫黃硫化,同時還保持了二元乙丙橡膠的各種特性。

工業(yè)化生產(chǎn)的三元乙丙橡膠常用的第三單體有乙叉降冰片烯(ENB)、雙環(huán)戊二烯(DCPD)、1,4-己二烯(HD)。第三單體技術(shù)又有新發(fā)展,國外研制出用1,7-辛二烯、6,10-二甲基-1,5,9-十一三烯、3,7-二甲基-1,6-辛二烯、5,7-二甲基-1,6-辛二烯、7-甲基-1,6-辛二烯等作為三元乙丙橡膠的第三單體,使三元乙丙橡膠的性能有了新的提高。

三元乙丙橡膠中第三單體種類和含量對硫化速度、硫化橡膠的性能均有直接影響。其中,雙環(huán)戊二烯(DCPD)作為第三單體,雖然價格較低,但此三元乙丙橡膠的硫化速度慢,難以與高不飽和度的二烯烴類橡膠并用;以乙叉降冰片烯(ENB)、6,10-二甲基-1,5,9-十一三烯等為第三單體的三元乙丙橡膠硫化速度快,前者已成為三元乙丙橡膠的主要品種。第三單體含量以碘值表示,三元乙丙橡膠的碘值一般為6-30,大多在15左右。碘值為6-10時,硫化速度慢,難與高不飽和橡膠并用;碘值為25-30時,為超高速硫化型,可用任何比例與高不飽和二烯烴橡膠并用。因此三元乙丙橡膠在與其他橡膠并用時,應(yīng)注意選擇適宜的三元乙丙橡膠品種。

已知三元乙丙橡膠所含第三單體的種類,炭黑填充時,硫化體系對硫化速度由快到慢的順序如下:1.硫黃硫化體系:⑴乙叉降冰片烯,⑵1,4-己二烯,⑶雙環(huán)戊二烯;2.過氧化物硫化體系:⑴雙環(huán)戊二烯,⑵乙叉降冰片烯,⑶1,4-己二烯。

選用含乙叉降冰片烯為第三單體的三元乙丙橡膠,其硫化橡膠則具有較高的耐熱性和拉伸強(qiáng)度以及較小的壓縮永久變形;而含雙環(huán)戊二烯(DCPD)為第三單體的三元乙丙橡膠,成本較低,耐臭氧性較高,制品有臭味;含1,4-己二烯的三元乙丙橡膠不易焦燒,硫化后壓縮永久變形較小。

乙丙橡膠聚合分子結(jié)構(gòu)中,乙烯/丙烯含量比對乙丙橡膠生膠和混煉膠性能及工藝性均有直接影響。應(yīng)用時,可并用2-3種乙烯/丙烯含量比不同的乙丙橡膠以滿足不同的性能要求。一般認(rèn)為乙烯含量控制在60%左右,才能獲得較好的加工性和硫化膠性能;丙烯含量較高時,對乙丙橡膠的低溫性能有所改善;乙烯含量較高時,易擠出,擠出表面光滑,擠出件停放后不易變形。

乙丙橡膠的重均分子量為20萬-40萬,數(shù)均分子量為5萬-15萬,粘均分子量10萬-30萬。重均分子量與門尼粘度密切相關(guān)。乙丙橡膠門尼粘度值[ML(1+4)100℃]為25-90,高門尼值105-110也有不少的品種。隨著門尼值的提高,填充量能也提高,但加工性能變差;其硫化后的乙丙橡膠的拉伸強(qiáng)度、回彈性均有提高。乙丙橡膠分子量分布指數(shù)一般為3-5,大多在3左右。分子量分布寬的乙丙橡膠具有較好的開煉機(jī)混煉性和壓延性。已研制出分子量采用雙峰分布形式的三元乙丙橡膠,即在低分子量部分再出現(xiàn)一個較窄的峰,并減少極低分子量部分,此種三元乙丙橡膠既提高了物理機(jī)械性能,有良好的擠出后的挺性,又保證了良好的流動性及發(fā)泡率。

生產(chǎn)方法

乙丙橡膠生產(chǎn)技術(shù)主要有溶液聚合法、懸浮聚合法和氣相聚合法3種?[1]??。

溶液聚合是在既可以溶解產(chǎn)品,又可以溶解單體和催化劑體系的溶劑中進(jìn)行的均相反應(yīng),通常以直鏈烷烴為溶劑(如正已烷)。目前,溶液聚合法是乙丙橡膠的主要生產(chǎn)方法,是國外大多數(shù)生產(chǎn)廠家都采用的方法。工業(yè)化的溶液聚合主要有齊格勒一納塔系列催化劑的低溫溶液聚合和茂金屬系列催化劑的高溫溶液聚合技術(shù)兩種。釩催化體系溶液法工藝的乙丙橡膠產(chǎn)量最大,產(chǎn)品牌號最多,市場適應(yīng)能力強(qiáng),其產(chǎn)量約占世界乙丙橡膠產(chǎn)量的80%。

齊格勒一納塔型溶液聚合法的優(yōu)點(diǎn)是技術(shù)比較成熟,操作穩(wěn)定,產(chǎn)品牌號較多,質(zhì)量均勻,灰分含量較少,應(yīng)用范圍廣泛。缺點(diǎn)是因聚合反應(yīng)在溶劑中進(jìn)行,傳質(zhì)傳熱受到限制,聚合物質(zhì)量濃度一般控制在6%~9%,最高僅達(dá)11%~14%,聚合效率低;另外由于使用溶劑.需要對其回收精制.生產(chǎn)流程長.設(shè)備多.建設(shè)投資和操作成本較高。

懸浮聚合不外加溶劑,丙烯既為反應(yīng)單體,又作懸浮介質(zhì),因乙丙橡膠產(chǎn)物不溶于丙烯而懸浮其中,成為一種聚合物液態(tài)丙烯淤漿。懸浮聚合法的特點(diǎn)是聚合反應(yīng)液中聚合物質(zhì)量濃度可達(dá)33%~40%;反應(yīng)熱由蒸發(fā)單體撤除;蒸發(fā)的丙烯可循環(huán)使用;聚合物膠粒較大,需粉碎后洗滌;因無溶劑而省去了溶劑回收精制工序;采用濕式凝聚;第三單體在分子鏈中分布均勻,且利用率高,有利于改善產(chǎn)品加工性能。目前,世界上采用懸浮聚合法生產(chǎn)乙丙橡膠的廠家只有德國Bayer公司和意大利Enichem公司,生產(chǎn)能力僅約占世界乙丙橡膠總能力的11%。該法產(chǎn)品牌號少,產(chǎn)品主要供聚烯烴改性用。

氣相工藝由美國UCC(聯(lián)合碳化物)公司開發(fā)成功并于1998年在美國DuPont Dow化學(xué)公司建成世界上第一套生產(chǎn)裝置(91kt/a),產(chǎn)能占世界乙丙橡膠總能力的9%左右。氣相聚合法與溶液聚合法和懸浮聚合法相比,不使用溶劑,不需溶劑的脫除、回收、干燥工序。不僅工藝簡單,還可以大幅度降低能源消耗,幾乎無三廢排放,投資少,成本低。氣相聚合法的缺點(diǎn)是由于產(chǎn)品中含有炭黑,產(chǎn)品通用性差,橡膠性能不適應(yīng)某些用途需要。因此存在著不能廣泛推廣的局限性。2008年Dow公司的91kt/a氣相裝置關(guān)閉。

主要性能

低密度高填充性

乙丙橡膠是密度較低的一種橡膠,其密度為0.87。加之可大量充油和加入填充劑,因而可降低橡膠制品的成本,彌補(bǔ)了乙丙橡膠生膠價格高的缺點(diǎn),并且對高門尼值的乙丙橡膠來說,高填充后物理機(jī)械性能降低幅度不大。

耐老化性

乙丙橡膠有優(yōu)異的耐天候、耐臭氧、耐熱、耐酸堿、耐水蒸汽、顏色穩(wěn)定性、電性能、充油性及常溫流動性。乙丙橡膠制品在120℃下可長期使用,在150-200℃下可短暫或間歇使用。加入適宜防老劑可提高其使用溫度。以過氧化物交聯(lián)的三元乙丙橡膠可在更苛刻的條件下使用。三元乙丙橡膠在臭氧濃度50pphm、拉伸30%的條件下,可達(dá)150h以上不龜裂。

耐腐蝕性

由于乙丙橡膠缺乏極性,不飽和度低,因而對各種極性化學(xué)品如醇、酸、堿、氧化劑、制冷劑、洗滌劑、動植物油、酮和脂等均有較好的抗耐性;但在脂屬和芳屬溶劑(如汽油、苯等)及礦物油中穩(wěn)定性較差。在濃酸長期作用下性能也要下降。

耐水蒸汽性能

乙丙橡膠有優(yōu)異的耐水蒸汽性能并優(yōu)于其耐熱性。在230℃過熱蒸汽中,近100h后外觀無變化。而氟橡膠、硅橡膠、氟硅橡膠、丁基橡膠、丁腈橡膠、天然橡膠在同樣條件下,經(jīng)歷較短時間外觀發(fā)生明顯劣化現(xiàn)象。

耐過熱水性能

乙丙橡膠耐過熱水性能亦較好,但與所用硫化系統(tǒng)密切相關(guān)。以二硫代二嗎啡啉、TMTD為硫化系統(tǒng)的乙丙橡膠,在125℃過熱水中浸泡15個月后,力學(xué)性能變化甚小,體積膨脹率僅0.3%。

電性能

乙丙橡膠具有優(yōu)異的電絕緣性能和耐電暈性,電性能優(yōu)于或接近丁苯橡膠、氯磺化聚乙烯、聚乙烯和交聯(lián)聚乙烯。

彈性

由于乙丙橡膠分子結(jié)構(gòu)中無極性取代基,分子內(nèi)聚能低,分子鏈可在較寬范圍內(nèi)保持柔順性,僅次于天然橡膠和順丁橡膠,并在低溫下仍能保持。

粘接性

乙丙橡膠由于分子結(jié)構(gòu)中缺少活性基團(tuán),內(nèi)聚能低,加上膠料易于噴霜,自粘性和互粘性很差。

改性品種

二元乙丙和三元乙丙橡膠從20世紀(jì)50年代末、60年代初開發(fā)成功以來,世界上又出現(xiàn)了多種改性乙丙橡膠和熱塑性乙丙橡膠(如EPDM/PP),從而為乙丙橡膠的廣泛應(yīng)用提供了眾多的品種和品級。改性乙丙橡膠主要是將乙丙橡膠進(jìn)行溴化、氯化、磺化、順酐化、馬來酸酐化、有機(jī)硅改性、尼龍改性等。乙丙橡膠還有接枝丙烯腈、丙烯酸酯等。多年來,采用共混、共聚、填充、接枝、增強(qiáng)和分子復(fù)合等手段,獲得了許多綜合性能好的高分子材料。乙丙橡膠通過改性,也在性能方面獲得很大的改善,從而擴(kuò)大了乙丙橡膠的應(yīng)用范圍。

溴化乙丙橡膠是在開煉機(jī)上以經(jīng)溴化劑處理而成。溴化后乙丙橡膠可提高其硫化速度和粘合性能,但機(jī)械強(qiáng)度下降,因而溴化乙丙橡膠僅適用于作乙丙橡膠與其他橡膠粘合的中介層。

氯化乙丙橡膠是將氯氣通過三元乙丙橡膠溶液中而制成。乙丙橡膠氯化后可提高硫化速度以及與不飽和橡膠的相容性,耐燃性、耐油性,粘合性能也有所改善。

磺化乙丙橡膠是將三元乙丙橡膠溶于溶劑中,經(jīng)磺化劑及中和劑處理而成?;腔冶鹉z由于具有熱塑性彈性體的性質(zhì)和良好的粘著性能,在膠粘劑、涂覆織物、建筑防水材料、防腐襯里等方面將得到廣泛的應(yīng)用。

丙烯腈接枝的乙丙橡膠以甲苯為溶劑,過氯化苯甲醇為引發(fā)劑,在80℃筆下使丙烯腈接枝于乙丙橡膠。丙烯腈改性乙丙橡膠不但保留了乙丙橡膠耐腐蝕性,而且獲得了相當(dāng)于丁腈-26的耐油性,具有較好的物理機(jī)械性能和加工性能。

熱塑性乙丙橡膠(EPDM/PP)是以三元乙丙橡膠為主體與聚丙烯進(jìn)行混煉。同時使乙丙橡膠達(dá)到預(yù)期交聯(lián)程度的產(chǎn)物。它不但在性能上仍保留乙丙橡膠所固有的特性,而且還具有顯著的熱塑性塑料的注射、擠出、吹塑及壓延成型的工藝性能。

除此之外,改性乙丙橡膠還有氯磺化乙丙橡膠、丙烯酸酯接枝乙丙橡膠等。